حبلا فولاذية مسبقة الإجهاد مرتبطة بالتثبيط

يشارك:

يتكون حبلا الصلب مسبقة الإجهاد المرتبط بالتخلف من حبال فولاذية مسبقة الإجهاد عالية القوة ، وغطاء بأضلاع عرضية وطولية منتظمة ، ومادة لاصقة للتأخير مملوءة بين الغمد وحبال فولاذية سابقة الإجهاد ، والتي يمكن معالجتها تدريجيًا وفقًا للوقت المحدد. قبل إتمام عملية الشد ، فإن المادة اللاصقة للتأخير لها سيولة ، ويمكن أن تنزلق خيوط الفولاذ سابقة الإجهاد بحرية في الطبقة اللاصقة البطيئة ، والتي تكون بسيطة وسهلة مثل "الإجهاد المسبق غير المرتبط". عند اكتمال عملية الشد ، يتم تقوية المادة اللاصقة المؤخرة تدريجيًا لتلتصق بحبال الفولاذ سابقة الإجهاد والغمد. في الوقت نفسه ، يتم "تعشيق" المادة اللاصقة المؤخرة والغلاف بشكل وثيق ، من خلال الأضلاع المستعرضة والأضلاع الطولية المتكونة معًا ، بحيث يخلق السلك الفولاذي المربوط مسبقًا والمضغوط رابطة قوية وطويلة الأمد بالخرسانة.

فئة

الكمبيوتر ستراند

مُكَمِّلات

تفاصيل

خيوط للخرسانة سابقة الإجهاد

أولاً ، أصل تقنية الإجهاد المسبق

الأصل: في عام 1866 ، استخدمت الولايات المتحدة لأول مرة طريقة الإجهاد المسبق للهياكل الخرسانية.

غير ناجح: القيم المنخفضة من الإجهاد المسبق تُفقد بسرعة بعد زحف الخرسانة وانكماشها ؛

اختراق نظري: في عام 1928 ، قام المهندس الفرنسي Freixinai بتطبيق الإجهاد المسبق على الهياكل الخرسانية مرة أخرى ؛

النجاح: اعتماد الفولاذ عالي القوة والخرسانة عالية القوة ، والدخول إلى المرحلة الموضوعية ؛

بعد الحرب العالمية الثانية ، كان هناك نقص في الفولاذ ، واستبدل عدد كبير من الهياكل الخرسانية سابقة الإجهاد الهياكل الفولاذية لإصلاح الهياكل التي دمرتها الحرب. لقد تم تطوير تقنية الخرسانة سابقة الإجهاد بقوة. تأسيس الجمعية: إن الرابطة الدولية للخرسانة سابقة الإجهاد (FIP) ، التي تأسست عام 1950 ، ملتزمة بتعزيز تطوير تكنولوجيا الخرسانة سابقة الإجهاد.

البداية المحلية:

في الخمسينيات من القرن الماضي ، تم استخدامه في البداية في عواميد الخرسانة المصنوعة من أسلاك الفولاذ سابقة الإجهاد ، وقد تطورت الأسرع في هندسة السكك الحديدية والجسور ؛

في أواخر السبعينيات ، كانت جميع الجسور التي تم بناؤها في بلدي تقريبًا عبارة عن هياكل خرسانية سابقة الإجهاد.

في السنوات الأخيرة ، تم الترويج لتكنولوجيا الخرسانة سابقة الإجهاد على الصعيد الوطني وتستخدم على نطاق واسع في السكك الحديدية والجسور والمجالات المدنية

ثانيًا. تصنيف تكنولوجيا الإجهاد المسبق

1. تصنيف مختلف حسب طريقة الإجهاد

الطريقة الأولى:

على شكل القاعدة أو الفولاذ ، يتم أولاً شد القضبان الفولاذية وتثبيتها بتركيبات مؤقتة ، ثم يتم صب الخرسانة. بعد أن تصل الخرسانة إلى قوة معينة ، يتم فك أوتار الإجهاد المسبق لجعل الخرسانة تولد الإجهاد المسبق. مناسبة للعناصر الجاهزة.

طريقة ما بعد الشد:

تصنع المكونات أو الهياكل أولاً ، ثم يتم شد الخرسانة بعد وصولها إلى قوة معينة ، بحيث تولد الخرسانة ضغطًا مسبقًا. ينطبق على المكونات المصبوبة في المكان.

2. وفقًا لطرق الترابط المختلفة:

① لا ترابط:

يشير إلى الخرسانة سابقة الإجهاد حيث تكون خيوط الفولاذ سابقة الإجهاد حرة في التمدد والتشوه ولا ترتبط بالخرسانة المحيطة. الطول الكامل للحبال الفولاذية سابقة الإجهاد غير المربوطة مغطاة بالشحم ومحمية بأنبوب بلاستيكي.

② مع الترابط:

إنه يشير إلى الخرسانة سابقة الإجهاد حيث يتم ربط حبلا الفولاذ المجهد بالكامل وملفوفة بالخرسانة المحيطة أو عجينة الأسمنت. تنتمي كل من الخرسانة سابقة الإجهاد مسبقة الإجهاد والخرسانة سابقة الإجهاد بعد الشد مع قنوات محددة مسبقًا مثقوبة ومعبأة إلى هذه الفئة.

③ ارتباط بطيء:

وهذا يعني أن الأوتار سابقة الإجهاد يمكن شدها وتشوهها بحرية أثناء مرحلة البناء ، ولا ترتبط بالمادة اللاصقة المثبطة المحيطة ، ولكن الأوتار مسبقة الإجهاد تلتصق بالخرسانة المحيطة من خلال المادة اللاصقة المثبطة للمعالجة خلال فترة محددة مسبقًا بعد البناء منجز. تشكل الأوتار سابقة الإجهاد والخرسانة المحيطة جسما واحدا وتعملان معا لتحقيق تأثير لزج.

3. التصنيف حسب درجة الإجهاد

① هيكل مجهدة بالكامل:

الخرسانة سابقة الإجهاد التي لا تسمح بضغط الشد عند حافة الشد تحت حمولة الخدمة الكاملة. ينطبق على شرط أن الخرسانة ليست مفتوحة

هيكل متصدع. هيكل مسبق الإجهاد جزئيًا: الخرسانة سابقة الإجهاد التي تسمح بحدوث شد أو تشققات معينة عند حافة الشد تحت حمولة خدمة كاملة.

② هيكل مسبق الإجهاد جزئيًا:

الخرسانة سابقة الإجهاد التي تسمح ببعض إجهاد الشد أو حدوث تشققات عند حافة الشد تحت حمولة الخدمة الكاملة.

مفتاح ※:

في الثمانينيات من القرن الماضي ، اقترح العلماء اليابانيون لأول مرة أنه "إذا تمكنا من تطوير تقنية الإجهاد المسبق التي يسهل بناؤها مثل تقنية الخرسانة سابقة الإجهاد غير المربوطة ، ولكن أيضًا تتمتع بأداء الترابط الجيد والأداء الهيكلي لتقنية الخرسانة سابقة الإجهاد المربوطة ، فستكون كذلك نجاح عظيم." سيعزز بشكل كبير تطوير الهياكل سابقة الإجهاد ". في اليابان في الثمانينيات ، من منظور البناء المريح وآلية نقل القوة المعقولة ، تم تطوير نوع جديد من تكنولوجيا الخرسانة سابقة الإجهاد على أساس الهياكل الخرسانية سابقة الإجهاد المربوطة وغير المربوطة. تقنية الخرسانة سابقة الإجهاد المشتركة: ترث هذه التقنية مزايا البناء البسيط والسهل للهياكل سابقة الإجهاد غير المربوطة ؛ كما أن لديها آلية نقل القوة للهياكل الخرسانية سابقة الإجهاد ، ولها أداء زلزالي ممتاز.

يتكون حبلا الفولاذ مسبقة الإجهاد المرتبط بالتثبيط من حبال فولاذية مسبقة الإجهاد عالية القوة ، وغمد بأضلاع عرضية وطولية منتظمة ، ومملوء بكثافة بين الغمد وخيط الفولاذ المجهد مسبقًا. يتكون من مادة لاصقة بطيئة الالتصاق تشفي تدريجيًا على مدار فترة زمنية محددة. قبل اكتمال بناء الشد ، يكون للمادة اللاصقة ذات الترابط البطيء سيولة ، ويمكن أن تنزلق خيوط الفولاذ سابقة الإجهاد بحرية في الطبقة اللاصقة بطيئة الترابط ، والبناء بسيط وسهل مثل "الإجهاد المسبق غير المرتبط" ؛ بعد اكتمال البناء ، يتصلب اللاصق البطيء تدريجيًا ، ويلتصق بحبل الصلب سابقة الإجهاد والغمد ، وفي الوقت نفسه ، يتم "ربط" المادة اللاصقة بطيئة الترابط والغمد بإحكام من خلال الأضلاع المستعرضة والأضلاع الطولية المتكونة معًا ، مما يجعل الترابط البطيء يخلق حبلا الفولاذ المجهد رابطة قوية وطويلة الأمد مع الخرسانة.

مجالات التطبيق والعمليات التكنولوجية والمعايير الدولية لخيوط الفولاذ سابقة الإجهاد

مجالات تطبيق المنتج:

الطرق السريعة وجسور السكك الحديدية والمطارات وعوارض البناء طويلة المدى والملاعب ودعم المناجم وخزانات الغاز الطبيعي المسال للغاز الطبيعي المسال وأسس توليد طاقة الرياح وأقواس توليد الطاقة الكهروضوئية ومنصات طاقة الرياح البحرية ودعم الأساس ودعم الجبال وغيرها من المجالات.

ثانياً: عملية الإنتاج:

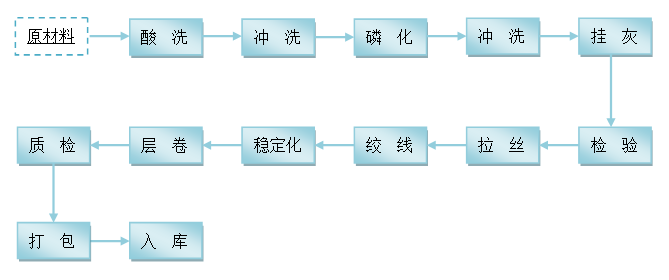

الحبل الفولاذي المجهد مسبقًا عبارة عن كبل فولاذي مجدول مكون من 2 ، 3 ، 7 أو أكثر من أسلاك الفولاذ الملساء عالية القوة المسحوبة على البارد ، ويخضع لمعالجة تخفيف الضغط (أي معالجة التثبيت). تظهر عملية الإنتاج في الشكل 2 أدناه. بشكل عام ، يتم استخدام قضيب السلك 82B الفولاذي عالي الكربون كمواد خام. بعد معالجة السطح بالتخليل ، يتم سحبه على البارد إلى سلك فولاذي. استقر.

الشكل 1: تدفق العملية لإنتاج خيوط الإجهاد

يتم وصف الروابط الرئيسية في إنتاج خيوط تصنيع سابقة الإجهاد على النحو التالي:

1. التخليل

المواد الخام المستخدمة في الإنتاج هي قضيب سلكي 82B عالي الكربون ، والسطح نظيف نسبيًا ، ولكن من أجل ضمان تأثير الفوسفات للتسلسل اللاحق ، يلزم إجراء مزيد من معالجة التنظيف الحمضي. قم بفك وفك قضبان الأسلاك الخام ثم غمرها في خزان التخليل. محلول التخليل عبارة عن حمض الهيدروكلوريك المخفف بنسبة تتراوح بين 10٪ و 15٪. انقعها وخلطها في درجة حرارة الغرفة لمدة 30 دقيقة. بعد التخليل ، ارفع قضبان الأسلاك إلى خزان التخليل. التعليق على الجزء العلوي من الحامل ، والاهتزاز ببطء في نطاق صغير ، بحيث يخرج قضيب السلك السائل الحمضي ويتدفق إلى الخزان. مدة الإقامة طالما لا يوجد تقطير حامض. يتم إزالة السائل كذلك. يُعاد استخدام المحلول الحمضي ، ويتم تجديد الحمض الجديد بانتظام واستبداله وفقًا لحالة الاستهلاك. عند استبدال حامض النفايات ، يكون تركيز الانبعاث حوالي 5٪ ، ويتم إرساله إلى المدابغ لدباغة الجلود دون تصريفه. بعد التخليل والغسيل بالماء ، يدخل قضيب السلك في عملية الفوسفات ، وتدخل مياه الصرف الحمضية الناتجة عن غسل المياه إلى محطة معالجة مياه الصرف الصحي بالمصنع للمعالجة ، ويستخدم جزء منها لإعادة استخدام المياه الخضراء ، وجزء منها يتم تصريفها حتى المعيار.

2. الفوسفات

بعد التخليل والغسيل بالماء ، يدخل قضيب السلك إلى خزان الفوسفات من أجل معالجة الفوسفات. تم اعتماد عملية الفوسفات السريعة ذات درجات الحرارة المنخفضة ، ولا توجد حاجة للتسخين والتسخين أثناء عملية الفوسفات. الفوسفات هي عملية تفاعل كيميائي وكهروكيميائي لتشكيل فيلم تحويل كيميائي للفوسفات. يسمى فيلم تحويل الفوسفات المتشكل بغشاء فوسفات. الغرض الرئيسي من الفوسفات هو حماية المعدن الأساسي وتحسين مقاومة التآكل للقاعدة.

المكونات الرئيسية لمحلول الفوسفات هي المحاليل المائية لحمض الفوسفوريك وفوسفات ثنائي الهيدروجين. لن يتم تفريغ محلول الفوسفات بعد الاستخدام المتكرر. بعد الفوسفات لا داعي لغسله بالماء. عملية التشغيل هي نفس عملية التحكم في الحمض بعد الغسيل. بعد أن يجف محلول الفوسفات تقريبًا ، يدخل في عملية التصبن.

3. التصبن

عملية عملية التصبن هي نفس عملية عملية الفوسفات. تركيبة سائل التصبن هي محلول مائي لصابون الصوديوم ، والغرض منه هو زيادة تزييت سطح قضيب السلك والتحضير لقسم سحب الأسلاك اللاحق. لا يتم تصريف سائل التصبن ، ولا يحتاج إلى غسله بالماء بعد التصبن. بعد أن يتم التحكم في سائل التصبن حتى يجف ، فإنه يدخل إلى قسم سحب الأسلاك.

4. رسم الأسلاك وتحريكها

يتم اختيار آلة سحب الأسلاك المتقدمة ذات السرعة العالية ، ويتم اعتماد عملية السحب على البارد. تنقسم عملية سحب الأسلاك إلى تسع مراحل من الرسم. يحتاج العميل إلى تحريف العديد من الخيوط النهائية إلى الشكل ، ثم تصويب الخيوط من خلال عجلة الشد.

5. الاستقرار

يتم تسخين السلك المجدول عن طريق الحث لتحسين خصائصه الفيزيائية وتعزيز قوته وصلابته.

ثالثًا ، مراقبة جودة المنتج:

منذ إنشائها ، تلتزم الشركة بسياسة الشركة المتمثلة في "الإدارة العلمية ، التكنولوجيا أولاً ، الجودة أولاً ، الخدمة أولاً". حصلت الشركة على شهادة نظام إدارة الجودة ISO9001: 2015 من مجموعة Noah Group ، وشهادة نظام إدارة البيئة ISO14001: 2015 ، وشهادة إدارة الصحة والسلامة المهنية ISO45001: 2018 في ديسمبر 2021. وقد استمر عمل مراقبة الجودة من خلال إعداد عملية إنتاج المنتج ، الإنتاج والتصنيع في العملية الكاملة للتفتيش والنقل وخدمة ما بعد البيع ، حصلت جميع أنواع المنتجات على شهادة التأهيل المقابلة. تطبق المنتجات المعيار الوطني الصيني GB / T5224-2003 (انظر الجدول 2 للحصول على التفاصيل) ، والمعيار الأمريكي ASTM A 416 (انظر الجدول 3 للحصول على التفاصيل) ، والمعيار البريطاني BS 5896 (انظر الجدول 4 للحصول على التفاصيل) والمعيار الياباني JIS 3536 ( انظر الجدول 5 للحصول على التفاصيل). لقد نجحت جميع منتجات الشركة في اجتياز فحص المركز الوطني للإشراف على جودة الصلب والبناء.

الجدول 2: المعيار الوطني الصيني GB / T5224-2014

|

بنية |

القطر الاسمي (مم) |

التسامح (مم) |

مساحة المقطع العرضي (مم) |

كل 1000 م |

القوة الاسمية (الأم) |

قوة الخضوع ليست صغيرة (٪) |

استطالة لا تقل عن (٪) |

معدل استرخاء 1000 ساعة٪ ليس أكبر من الحمل الأولي 70٪ من الحد الأقصى للحمل |

|

1*2 |

10.00 |

+0.25 |

39.3 |

308 |

|

|

3.5 |

2.5 |

|

1*3 |

10.80 |

+0.20 |

58.9 |

462 |

1470 |

1320 |

3.5 |

2.5 |

|

1 * 7 (قياسي) |

9.50 |

+0.30 |

54.8 |

430 |

1670 |

1500 |

3.5 |

2.5 |

|

1 * 7 (نوع المسودة) |

12.70 |

+0.40 |

112 |

890 |

|

|

3.5 |

2.5 |

الجدول 3: المواصفة القياسية الأمريكية ASTM A 416

| مستوى |

القطر الاسمي (مم) |

التسامح (مم) |

مساحة المقطع العرضي (مم²) |

الوزن النظري لكل 1000 م (كجم) |

تحميل الكسر (KN) |

عند 1٪ استطالة الحد الأدنى للحمل (KN) |

استطالة (٪) |

قيمة سلاك 1000 ساعة |

|

|

استخدم 70٪ من القوة |

استخدم قوة 80٪ |

||||||||

|

250 |

9.53 |

±0.40 |

51.61 |

405 |

89.0 |

80.1 |

3.5 |

2.5 |

3.5 |

|

270 |

9.53 |

+0.65 |

54.84 |

432 |

102.3 |

92.1 |

3.5 |

2.5 |

3.5 |

الجدول 4: المواصفة القياسية البريطانية BS 5896

|

نموذج |

القطر الاسمي (مم) |

التسامح (مم) |

مساحة المقطع العرضي (مم²) |

الوزن النظري لكل 1000 م (كجم) |

قوة الشد (الأم) |

القيمة المميزة المحددة 0.1٪ عائد الحمل (KN) |

تحميل (KN) عند استطالة 1٪ |

دقيقة عند الحد الأقصى لاستطالة الحمل (1٪) |

قيمة سلاك 1000 h |

||

|

استخدم 60٪ قوة |

استخدم 70٪ من القوة |

استخدم قوة 80٪ |

|||||||||

|

معيار |

9.3 11.0 12.5 15.2 |

+0.30 |

52 71 93 139 |

408 557 730 1090 |

1770 1770 1770 1670 |

92 125 164 232 |

78 106 139 197 |

81 110 144 204 |

1.0 |

3.5 |

4.5 |

|

ممتاز |

9.6 11.3 12.9 15.7 |

+0.8 |

55 75 100 150 |

432 590 785 1180 |

1860 1860 1860 1770 |

102 139 186 265 |

87 118 158 225 |

90 122 163 233 |

1.0 |

3.5 |

4.5 |

|

دي-درافت |

12.7 15.2 18.0 |

+0.40 |

112 165 223 |

890 1295 1750 |

1860 1820 1700 |

209 300 380 |

178 255 323 |

184 255 323 |

1.0 |

3.5 |

4.5 |

الجدول 5: المعيار الياباني JIS 3536

| نموذج |

القطر الاسمي (مم) |

التسامح (مم) |

مساحة المقطع العرضي (مم²) |

كل 1000 م وزن نظري |

تحميل الكسر (KN) |

تحميل عند 0.2٪ استطالة دائمة (KN) |

استطالة (٪) |

قيمة الركود 1000 ساعة (٪) |

|

SWPR7A |

9.3 |

+0.4 |

51.61 |

405 |

88.8 |

75.5 |

3.5 |

3.0 |

|

SWPR78 |

9.2 |

+0.4 |

54.84 |

432 |

102.0 |

86.8 |

3.5 |

3.0 |

Keywords:

السابق

التالي

منتجات ذات صله

استجابة